La guida completa per scegliere un sistema di marcatura laser

Una guida completa per OEM e produttori

Max Owen

Product Manager Videojet, Laser

Sistemi di marcatura laser, Selezione di un laser, Integrazione laser

Introduzione

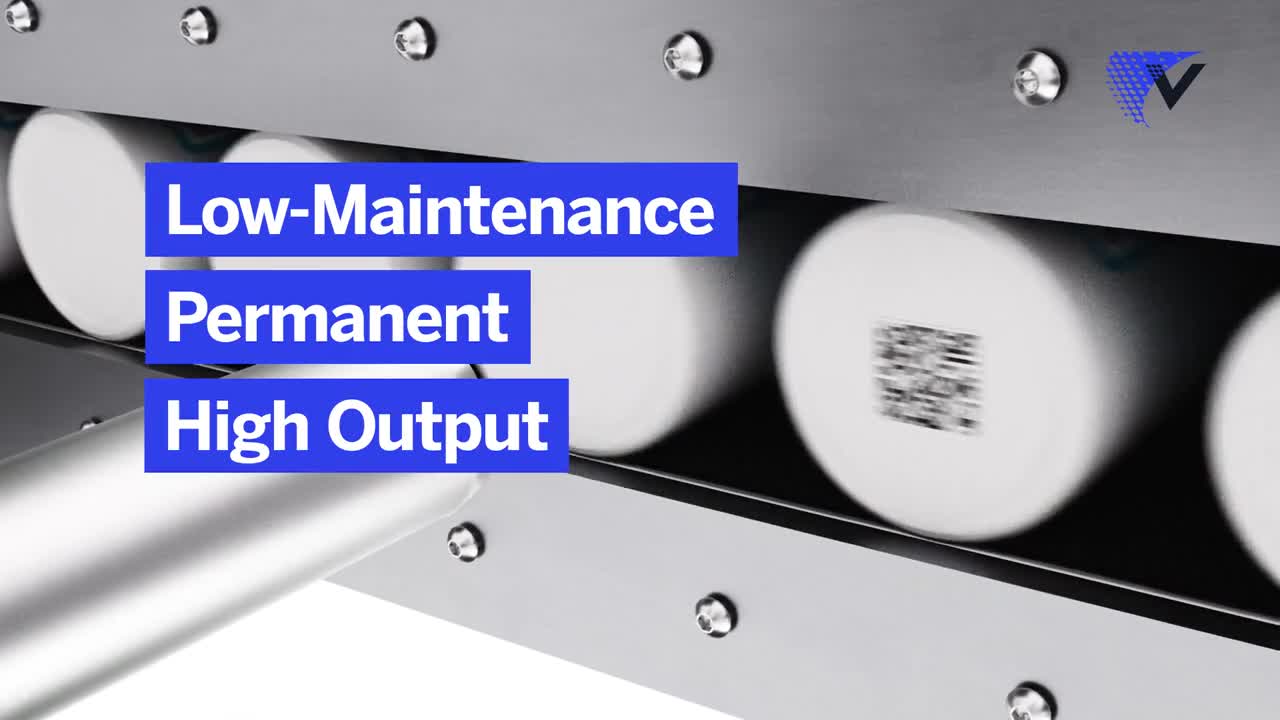

Le operazioni di produzione moderne richiedono precisione, efficienza e tracciabilità permanente nella codifica del prodotto. La marcatura laser è emersa come lo standard d’oro per raggiungere questi obiettivi, offrendo una codifica ad alta velocità e senza contatto che produce segni indelebili sui prodotti sia in applicazioni fissioni che in tempo reale. Questa guida completa ti aiuterà a comprendere la tecnologia di marcatura laser, valutare diverse opzioni di sistema e identificare i fattori chiave nella selezione e implementazione del sistema di marcatura laser più adatto alle tue esigenze. Che tu sia un ingegnere focalizzato sulle specifiche tecniche o sulla pianificazione dell’integrazione delle linee, o un manager che valuta il ROI, questa guida fornisce approfondimenti ottenuti da decine di migliaia di implementazioni laser di successo.

Comprendere la tecnologia di marcatura laser

Cos’è il laser marking?

La marcatura laser è un processo di stampa senza contatto che utilizza un fascio di luce focalizzato per creare codici permanenti, testi o grafiche sulla superficie di un materiale. A differenza della stampa a base d’inchiostro, che deposita pigmenti o coloranti, un laser interagisce direttamente con il materiale—di solito riscaldando o alterando la superficie—per produrre un segno duraturo senza consumabili. L’energia del fascio laser provoca cambiamenti localizzati: ad esempio, il riscaldamento può rimuovere materiale (ablazione) o indurre cambiamenti di colore tramite reazioni chimiche nel substrato. Il risultato è un segno preciso e duraturo che resiste all’usura, ai solventi e alle condizioni ambientali, rendendo la marcatura laser ideale per codici di tracciabilità e conformità che devono rimanere leggibili per tutta la vita del prodotto.

Come funziona la marcatura laser?

In termini semplici, un controllore dirige il fascio laser tramite specchi azionati da motori galvo per “segnare” la superficie del bersaglio. Quando la luce concentrata colpisce il materiale, il materiale assorbe l’energia del laser, convertendo la luce in calore. A seconda del materiale e delle impostazioni del laser, questo può avere diversi effetti:

Incisjoni/Ablazione

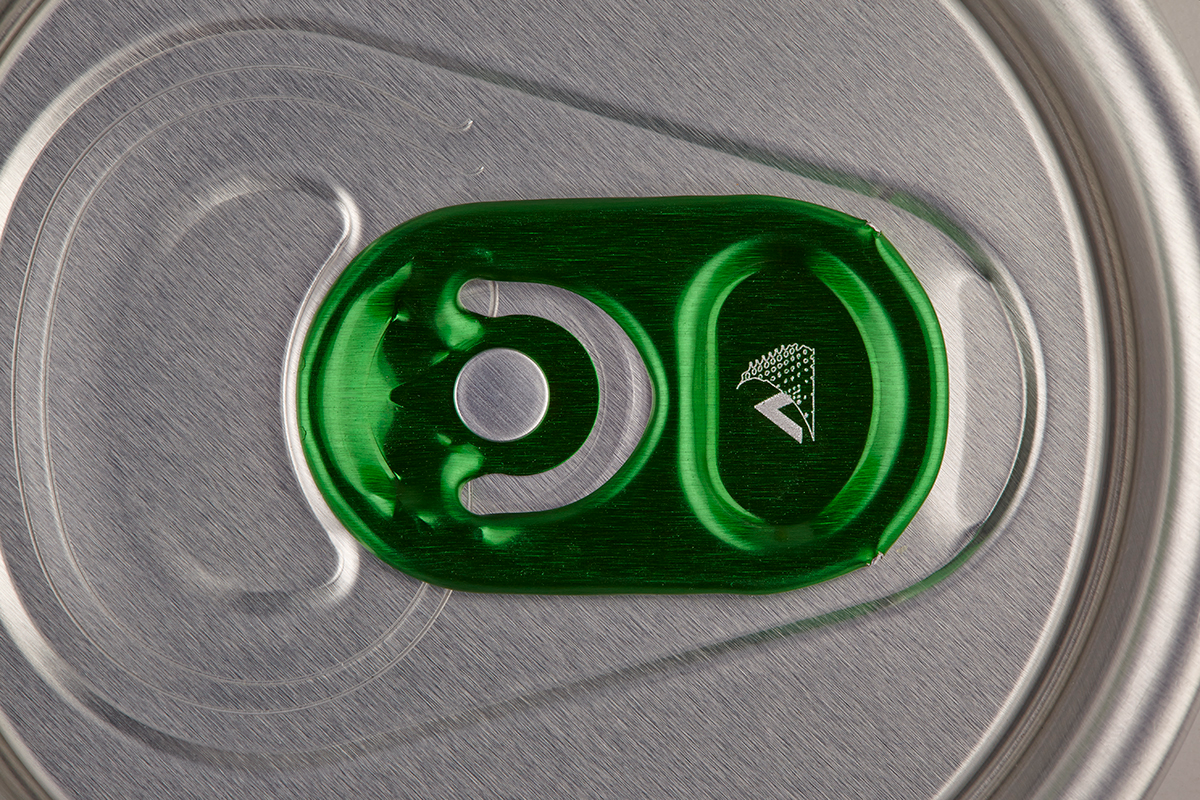

Il laser rimuove lo strato superiore di colore dal materiale di imballaggio, esponendo lo strato sottostante per creare contrasto. Questo processo produce un segno molto superficiale ma permanente che offre un’eccellente durata.

Acquaforte

Una forma più delicata di incisione che rimuove solo una piccola quantità di materiale, lasciando un segno superficiale. L’acquaforte crea segni con minima interruzione superficiale pur restando leggibile.

Ricottura

Invece di rimuovere il materiale, il laser riscalda il metallo sotto la sua superficie, causando uno strato di ossidazione che cambia colore (spesso nero). Il ricottura viene utilizzato su acciai e titanio per ottenere un segno ad alto contrasto senza alterare la texture superficiale.

Fusione/schiuma

Per alcune plastiche, il laser riscalda il materiale quel tanto che basta da farlo espandere o schiumare leggermente, creando un segno rialzato e di colore più chiaro. Questo processo non rimuove materiale ed è abbastanza delicato da preservare l’integrità strutturale della plastica—il che significa che anche contenitori pressurizzati come le bottiglie in PET rimangono resistenti e sicuri dopo la marcatura.

Colorazione/Cambio di colore

In alcuni materiali, l’energia del laser innesca una reazione chimica o carbonizzazione che cambia visibilmente il colore del materiale senza una rimozione significativa.

Carbonizzazione

Per il legno e altri materiali organici, il laser provoca combustione controllata o carbonizzazione della superficie. Questo scurisce il materiale creando un segno permanente ad alto contrasto senza togliere profondità significativa—ideale per applicazioni decorative o di marchiazione su substrati naturali.

Ognuno di questi processi di marcatura laser ha casi d’uso specifici. Ad esempio, l’incisione è preferita quando è necessaria la massima permanenza (ad esempio, i codici VIN sui pezzi di ricambio), mentre la ricottura si utilizza quando la liscia superficiale deve essere preservata (ad esempio, impianti medici). La cosa chiave è che la marcatura laser offre metodi versatili per ottenere un segno, e il metodo ottimale dipende dal materiale e dalle esigenze applicative.

Tipi di sistemi di marcatura laser

Non tutti i laser sono uguali. I sistemi di marcatura laser industriale si dividono tipicamente in alcuni tipi principali, distinti per lunghezza d’onda e tecnologia. La lunghezza d’onda del laser determina quali materiali può marchiare efficacemente perché materiali diversi assorbono l’energia luminosa in modo differente. Ecco i tipi laser più comuni e le loro caratteristiche:

| Tipo laser | Lunghezza d’onda | Ideale per | Tratti chiave |

|---|---|---|---|

| Laser a fibra (fibra con itterbio) | ~1.064 nm (infrarossi) | Metalli (acciaio, alluminio, ottone, titanio) e alcune materie plastiche ad alta densità (come ABS, policarbonato) | Alta densità di potenza per incisione/incisione di metalli con precisione. Tipicamente compatti, con poca manutenzione e lunga durata (fino a ~100.000 ore). I laser a fibra possono persino produrre segni come la ricottura di colori su acciaio inossidabile che altri laser non possono. |

| Laser CO₂ (Gas anidride carbonica) | ~9.300, 10.200 e 10.600 nm (infrarossi lontani) | Materiali organici: carta, cartone, vetro, legno, pelle e molte materie plastiche (ad esempio PVC, PET) | Eccellente per la marcatura ad alta velocità su non metalli e plastiche trasparenti e vetro. I laser CO₂ producono segni ablando o facendo schiuma alle superfici (essenzialmente bruciando il materiale). In generale, marchiare il metallo con CO₂ richiede l’applicazione di una pasta assorbente o di rivestimento sul metallo. |

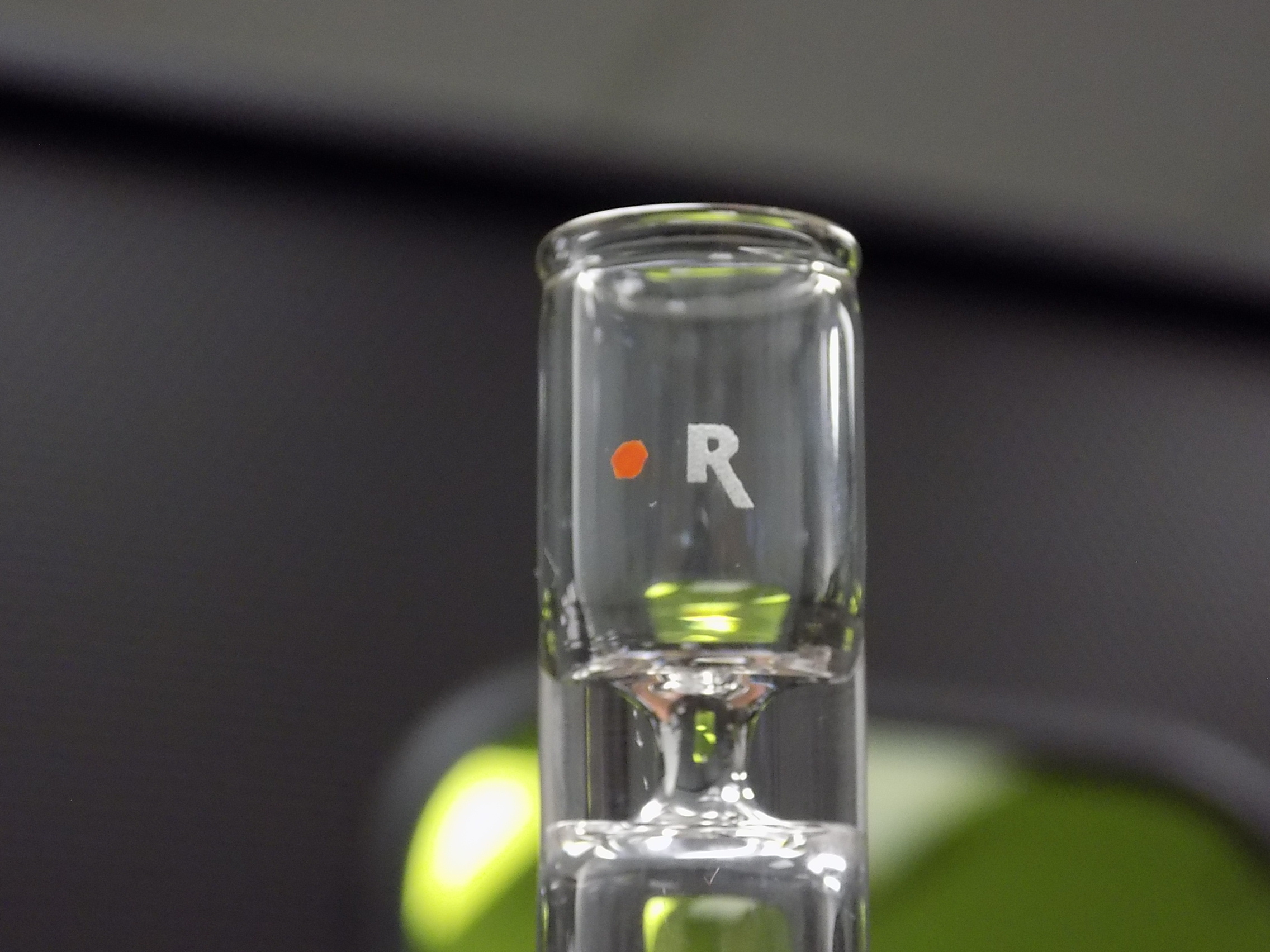

| Laser UV (Ultravioletto, spesso nm) | 355 nm (ultravioletto) | Materiali sensibili al calore e di ampia gamma: plastiche fragili (come film sottile e flessibile, plastiche di grado medico, PVC), vetro, ceramiche e persino alcuni metalli | I laser UV sono talvolta chiamati sistemi di “marcatura a freddo” perché la loro lunghezza d’onda corta viene assorbita con una profondità termica minima. Possono segnare quasi qualsiasi substrato con dettagli molto fini causando pochissimi danni termici. L’UV è ideale per applicazioni che richiedono precisione e integrità dei materiali (ad esempio film flessibile con funzionalità di barriera per alimenti, elettronica, farmaceutici). |

L’interazione di ogni tipo di laser con i materiali è unica, quindi scegliere il tipo giusto è fondamentale. Ad esempio, se marchi principalmente metalli, un laser a fibra è solitamente la scelta migliore per la sua efficienza su superfici metalliche. Se devi marchiare pellicola o vetro per imballaggio, un laser CO₂ o UV potrebbe essere più appropriato (CO₂ per imballaggi organici, UV se richiedono codici molto precisi o bisogna minimizzare l’impatto termico per garantire che le proprietà barriere di un film di imballaggio non vengano distrutte). I laser UV offrono la più ampia compatibilità dei materiali grazie alla loro specifica lunghezza d’onda, spesso segnando elementi che fibra o CO₂ non possono segnare. Verifica sempre la compatibilità dei materiali con il tuo fornitore – infatti, è consigliato effettuare test di campioni in laboratorio. Videojet offre test di campioni in laboratori applicabili in tutto il mondo per garantire che il tipo e le impostazioni laser producano il segno desiderato sul materiale esatto.

Laboratorio di campioni

Assicurati di avere un codice corretto con un test di esempio gratuito utilizzando il tuo prodotto o pacchetto.

Contattaci

Fattori chiave nella scelta di un sistema laser

Scegliere un sistema di marcatura laser non riguarda solo il laser stesso. Si tratta di trovare una soluzione che si adatti al tuo ambiente produttivo, segnare i requisiti e gli obiettivi aziendali. Di seguito, suddividiamo i fattori critici di selezione:

Specifiche di prestazione e adattità dei materiali

Test dei materiali

Tutto inizia dal materiale. Un laser che funziona bene su un tipo di substrato potrebbe avere poco o nessun effetto su un altro. Ecco perché è essenziale testare il proprio prodotto con il sistema laser prima di prendere una decisione definitiva. La marcatura dei campioni aiuta a confermare se il tipo di laser, la potenza e la configurazione dell’obiettivo sono adatti alle tue esigenze.

Sebbene la qualità della marcatura sia fondamentale, è altrettanto importante assicurarsi che il packaging rimanga intatto e funzionale. Molti fornitori offrono servizi di marcatura dei campioni. Videojet, ad esempio, può testare il tuo materiale esatto utilizzando fibre laser, CO₂ e UV nel loro laboratorio applicativo per identificare e raccomandare la soluzione migliore. Questo passaggio non solo ti aiuta a evitare errori costosi, ma ti dà anche fiducia nella qualità del voto con risultati reali e tangibili.

Potenza laser

La potenza in uscita (misurata in watt) è una specifica primaria che influenza la capacità di marcatura. I laser ad alta potenza possono segnare più velocemente e/o più profondamente, specialmente su materiali duri. Ad esempio, la marcatura dei metalli richiede tipicamente un laser in fibra da 20–50 W per l’incisione superficiale. Per incisioni più profonde o linee di produzione ad altissima velocità, possono essere utilizzati laser in fibra con potenze superiori a 50 W. Al contrario, i laser CO₂—comunemente usati per la marcatura di materiali di imballaggio come i cartoni—generalmente variano da 10 W per applicazioni di base fino a 60 W o più per applicazioni ad alta velocità come l’imbottigliamento PET. I laser UV sono solitamente a bassa potenza (2–10 W) a causa del diverso tipo di effetto di codifica (cambio colore), basato sulla lunghezza d’onda. La chiave è avere abbastanza potenza per segnare alla velocità e profondità di cui hai bisogno, ma non così tanto da sovraccaricare il materiale o il budget. Anche i bisogni di potenza variano a seconda del materiale – ad esempio, marchiare un’etichetta di plastica sottile potrebbe richiedere solo pochi watt, mentre incidere un pezzo in acciaio potrebbe richiedere decine di watt più una velocità di rotazione più più lenta.

Frequenza e durata dell’impulso

Queste impostazioni influenzano il modo in cui viene erogata l’energia laser. In generale, gli impulsi a frequenza più bassa trasportano più energia per impulso (meglio per incisioni più profonde), mentre frequenze più alte permettono una marcatura più fluida e continua con meno calore per impulso (meglio per plastiche o marcature ad alto dettaglio). La maggior parte dei laser moderni permette di regolare la frequenza degli impulsi (kHz) per ottimizzare il compromesso tra qualità del segno e velocità. Se i tuoi segni richiedono un aspetto specifico o un impatto termico minimo, assicurati che il laser possa funzionare nell’intervallo di impostazioni degli impulsi richiesti.

Considerazioni sulla sicurezza operativa e sulla conformità

I laser industriali sono dispositivi potenti, quindi la sicurezza deve essere una priorità assoluta. I sistemi laser hanno una classificazione che indica il loro livello di pericolo:

Classe 1

Sicuro in condizioni di normalità. Il fascio laser è completamente chiuso o altrimenti non accessibile. La maggior parte delle macchine integrate per la marcatura laser (con custodie adeguate) sono di Classe 1, il che significa che puoi usarle in fabbrica senza ulteriori misure di sicurezza laser. Un esempio di laser di classe 1 è un lettore DVD. Il dispositivo stesso è un sistema di classe 1, ma il laser all’interno ha una classe laser superiore. Il fatto che sia adeguatamente schermata lo rende un sistema di classe 1.

Classe 4

I laser ad alta potenza possono causare gravi lesioni agli occhi o alla pelle in caso di esposizione diretta o diffusa. Quasi tutti i marcatori laser industriali a fascio aperto sono di Classe 4 quando il fascio è esposto. Questa classe comporta anche numerosi possibili rischi per la sicurezza. In pratica, una sorgente laser di marcatura autonoma è di Classe 4, e devi progettare protezioni di sicurezza attorno ad essa.

Rendere sicura la Classe 4

Se integri un laser di Classe 4 in una linea di produzione, dovresti implementare controlli ingegneristici per convertirlo essenzialmente in un sistema di Classe 1 per gli operatori. Questo comporta l’uso di recinti protettivi e interblocchi. Ad esempio, potresti avere un involucro di sicurezza laser in metallo intorno all’area di segnalazione con una porta. Un interblocco può essere cablato in modo che, se la porta dell’involucro si apre, il laser smetta automaticamente di sparare. Secondo i nostri esperti di sicurezza laser, una corretta schermatura e interblocchi a fasci non sono negoziabili per una produzione intelligente e sicura. Garantiscono che nessuno sia esposto al fascio se una copertura viene aperta o una parte è disallineata. Molti sistemi laser moderni sono dotati di circuiti di interblocco integrati per facilitare ciò.

Estrazione dei fumi

Un altro aspetto di sicurezza spesso trascurato è la gestione dei fumi. Quando un laser segna un materiale, può vaporizzare tracce di quel materiale, creando fumi o fumo. A seconda di cosa stai segnando, questi fumi potrebbero essere minimamente dannosi (ad esempio, un po’ di fumo di legna bruciata) o piuttosto pericolosi. Ad esempio, la marcatura laser della plastica in PVC può rilasciare gas cloro, che è tossico. È fondamentale disporre di un sistema di estrazione dei fumi o ventilazione adeguatamente qualificato per rimuovere i sottoprodotti della combustione dall’area dell’operatore e dalla superficie del prodotto. Un buon sistema di estrazione proteggerà i lavoratori e impedirà che il fumo si depositi su lenti o prodotti. Valuta sempre i materiali che segnerai e assicurati di rispettare eventuali limiti di esposizione sul posto di lavoro.

Standard e formazione

Rispettare gli standard di sicurezza dei laser come ANSI Z136.1 (per un uso sicuro dei laser) e qualsiasi normativa locale applicabile. Questo include la fornitura di occhiali di sicurezza laser adatti alla lunghezza d’onda del laser a qualsiasi personale che possa essere esposto a un fascio aperto (per scenari di Classe 4). Designa un Responsabile della Sicurezza Laser se richiesto nella tua giurisdizione e conduci la formazione affinché gli operatori comprendano i pericoli e le caratteristiche di sicurezza. Fortunatamente, con un adeguato involucro di Classe 1 + sistema di bloccaggio, il funzionamento di routine non richiede dispositivi protettivi speciali – il pericolo è contenuto. Tuttavia, il personale di manutenzione dovrà essere formato sulle procedure corrette quando il recinto sarà aperto per il servizio.

Requisiti normativi del settore (Conformità alla Marcatura)

Alcuni settori hanno requisiti di codifica specifici che possono influenzare la scelta del sistema di marcatura. La marcatura laser eccelle nel soddisfare molte di queste esigenze di conformità grazie alla permanenza e precisione dei segni.

Identificazione Unica del Dispositivo (UDI) per dispositivi medici

L’industria medica (FDA negli Stati Uniti) richiede codici permanenti e leggibili da macchina su molti strumenti e impianti. I laser sono spesso l’unico metodo praticabile per inserire un codice UDI (cioè DataMatrix) su uno strumento chirurgico o su un impianto, poiché deve rimanere intatto durante la sterilizzazione e anni di utilizzo. Se lavori nella produzione medica, assicurati che il laser possa produrre il marchio richiesto senza compromettere la biocompatibilità del materiale (ad esempio, usare ricottura su strumenti in acciaio inox per evitare l’irruvidazione superficiale).

Codici farmaceutico e alimentare

Settori ad alto volume come quello farmaceutico e quello delle bevande stanno sempre più utilizzando i laser per applicare codici di lotto, date di scadenza e codici a barre 2D su prodotti e imballaggi. Le normative qui richiedono che i codici siano leggibili e permanenti. I laser possono soddisfare queste esigenze (ad esempio, segnare codici a barre su blister in alluminio o incisione di codici su fiale di vetro) in modo affidabile. Infatti, alcuni paesi richiedono codici incisi o in rilievo per determinati prodotti al fine di combattere la contraffazione e garantire che il codice possa sopravvivere a catene di approvvigionamento complesse o complesse.

Elettronica e Tracciabilità Automobilistica

I produttori di elettronica spesso richiedono piccoli codici sui componenti (per tracciabilità o misure anti-contraffatto). La marcatura laser è comune per la codifica PCB, la marcatura dei chip e la serializzazione dei componenti automobilistici. Se si applicano standard di conformità (come gli standard IAQG dell’industria automobilistica per la qualità dei marchi), potresti anche aver bisogno di un sistema di verifica per classificare i marchi. La marcatura laser può produrre codici DataMatrix di altissimo livello se calibrata correttamente.

Certificazione delle attrezzature

Dal lato macchina, verifica che il sistema laser stesso abbia le certificazioni richieste (come la marcatura CE per UE, o conformità ANSI, ecc.). I fornitori affidabili forniranno documentazione che attesti che il sistema rispetta le normative elettriche, radiologiche e di sicurezza. Questo è particolarmente importante se intendi integrare il laser in una macchina più grande. Vorrai certificare i componenti per facilitare la conformità all’intero sistema.

In sintesi, considera il contesto normativo dei tuoi prodotti. I laser sono ben adatti a rispettare regolamenti di codifica rigorosi, ma garantiscono che il sistema scelto possa produrre il tipo, la dimensione e la durata del codice richiesti. Spesso ciò significa confermare che il contrasto e la permanenza del marchio soddisfino standard specifici (ad esempio, linee guida UDI o specifiche del codice 2D farmaceutico).

Considerazioni sull’integrazione della linea di produzione

Technical Integration Hurdles

Integrare un sistema di marcatura laser nella tua linea di produzione coinvolge aspetti meccanici, elettrici e software. Pianificare l’integrazione fin dall’inizio ti farà risparmiare problemi in seguito.

Integrazione Meccanica (Montaggio e Spazio)

Una volta che un sistema di marcatura laser è correttamente installato, di solito funziona con un intervento minimo—richiedendo molta meno manutenzione continua rispetto a molte altre tecnologie di codifica. Tuttavia, arrivare a quel punto può richiedere più tempo e pianificazione rispetto all’installazione di una stampante a getto d’inchiostro continuo (CIJ). Con CIJ, spesso puoi smontare la stampante, montarla ed essere operativo entro un’ora. Al contrario, l’integrazione di un sistema laser può comportare il montaggio di hardware, la configurazione di custodie di sicurezza, la regolazione della messa a fbotto e la programmazione della disposizione del segno. Sebbene questo sforzo “front-end” possa essere più complesso, il ritorno a lungo termine è una soluzione affidabile e a bassa manutenzione. Scegliere un fornitore con solida esperienza in ingegneria applicativa e supporto sul campo può fare una differenza significativa, soprattutto durante l’installazione. Un partner con un team di assistenza solido può aiutare a semplificare l’integrazione e risolvere rapidamente eventuali problemi in loco.

Esempio di integrazione

Per illustrare la pianificazione dell’integrazione, consideriamo una linea di imballaggio per yogurt con più corsie di bicchieri riempite e sigillate in parallelo. Tradizionalmente, tali linee potevano utilizzare una testina a getto d’inchiostro su ogni corsia o un inkjet trasversale per stampare i codici data sui coperchi. Con un laser, un’unità di sterzo galvanometrico può coprire più corsie se il campo di segnalazione è abbastanza ampio, potenzialmente segnando tutti i coperchi su più corsie in un unico passaggio. Questo potrebbe ridurre il numero di dispositivi da, ad esempio, sei stampanti inkjet a un sistema laser. Tuttavia, dovresti assicurarti che l’area di segnalazione e la velocità del laser possano gestire la larghezza di tutte le corsie e la velocità della linea. In pratica, alcuni produttori sono riusciti a sostituire con successo le banche di stampanti CIJ con un singolo laser, semplificando notevolmente la manutenzione e i consumabili – ma solo dopo un’attenta integrazione per adattarsi al layout multi-corsia. Questo tipo di consolidamento è un vantaggio convincente dei laser (meno dispositivi da mantenere), ma richiede che quel pezzo di integrazione sia corretto (ottiche, posizione di montaggio, temporizzazione del controllo della linea).

Considerazioni sul costo di proprietà e sul ritorno sul investimento

Adottare un sistema di marcatura laser è un investimento. È importante andare oltre il prezzo iniziale e valutare il costo totale di proprietà (TCO) e il ritorno sull’investimento (ROI) nel corso della vita del sistema.

Investimento iniziale

I sistemi laser generalmente comportano un investimento iniziale più elevato rispetto alle stampanti a getto d’inchiostro tradizionali o ai sistemi di etichettatura. Un piccolo laser CO₂, ad esempio, può costare da tre a quattro volte un sistema a getto d’inchiostro continuo (CIJ) di fascia alta, mentre i laser a fibra più potenti—specialmente quelli integrati con custodie di sicurezza e nastri trasportatori—possono rappresentare un investimento in conto capitale più significativo. Tuttavia, questo costo iniziale viene spesso compensato nel tempo da requisiti di manutenzione e consumabili più bassi. Anche i costi di installazione (supporti, equipaggiamento di sicurezza, tempi di integrazione) aumentano la spesa iniziale. Fare il budget per questi è importante. Tuttavia, quando confronti le tecnologie, considera cosa potresti aver bisogno in sistemi alternativi. Ad esempio, un singolo laser potrebbe sostituire più unità a getto d’inchiostro (come nell’esempio della linea di yogurt), oppure essere in grado di produrre segni che i sistemi inchiostro/etichette non possono affatto fare (permettendo così nuove funzionalità, come la marcatura diretta delle parti per la conformità).

Costi minimi di consumabile

Il grande vantaggio della marcatura laser è la mancanza di consumabili. Non ci sono inchiostri, solventi o nastri da comprare. Questo fa risparmiare immediatamente sugli acquisti e sui costi generali della gestione delle scorte di liquidi e dello smaltimento dei rifiuti. Per le aziende che stampano centinaia di milioni di codici all’anno, i costi dell’inchiostro si accumulano significativamente – i laser eliminano quei costi continui. Anche i risparmi sulla manutenzione contribuiscono poiché un laser ben costruito presenta poche parti di usura. Ad esempio, i laser a fibra sono a stato solido e spesso possono funzionare per anni senza praticamente alcuna sostituzione di componenti, mentre una stampante a getto d’inchiostro potrebbe richiedere regolari cambi di filtro e pulizie degli ugelli. Nel corso di un periodo di 5 anni, i risparmi di manutenzione e consumabili derivanti da un laser possono spesso compensare una grande parte del costo di acquisto.

Tempo di attività e produttività

Un altro fattore di costo è il tempo di inattività. Ogni volta che fermi una linea per cambiare una cartuccia a getto d’inchiostro o per riparare una testina di stampa, perdi produzione. Se la tua linea si interrompe a causa di un guasto alla stampante, il costo può essere molto elevato. Gli studi dimostrano che i tempi di inattività produttiva possono costare decine di migliaia di dollari all’ora (abbiamo visto fino a 260.000 dollari all’ora). I sistemi laser, una volta stabilizzati, tendono ad avere un alto tempo di funzionamento perché non c’è un sistema di inchiostro che intasi o etichette di carta che si inceppiano. Funzionano o, in rari casi, necessitano di una rapida pulizia delle lenti o di un servizio simile. Questa affidabilità significa meno interruzioni nella produzione, il che si traduce in risparmi sui costi e in un miglioramento dell’efficienza. Uno dei nostri esperti ha osservato che “il miglior laser è quello di cui non ti rendi nemmeno conto che esista”, sottolineando che un laser scelto correttamente farà il suo lavoro silenziosamente con un intervento minimo.

Consumo energetico

I laser consumano elettricità, e quelli ad alta potenza possono consumare da alcune centinaia a oltre mille watt durante la marcatura. I laser a fibra sono molto efficienti dal punto di vista energetico (convertendo una grande parte dell’energia elettrica in luce laser), mentre i vecchi YAG o alcuni laser CO₂ potrebbero esserlo meno. Tuttavia, rispetto al costo dei consumabili che i laser sostituiscono, il costo dell’elettricità è solitamente minimo. Per contestualizzare, un laser in fibra da 50W potrebbe consumare ~500W di potenza quando è attivo. Se funzionava 8 ore al giorno, sono 4 kWh al giorno, che sono solo pochi dollari sulla bolletta elettrica. Assicurati un adeguato servizio elettrico per il laser, ma non preoccuparti troppo: il costo energetico non è il fattore principale del ROI qui.

Calcolo del ROI

Quando valuti il ROI, considera questo:

Risparmi sui consumabili: Calcola la spesa annuale per inchiostro, solvente, etichette, ecc. Probabilmente scende quasi a zero con un laser.

Risparmio di manodopera e tempo di inattività: Quanto spesso gli operatori si occupano delle attrezzature di codifica attuali (pulizia delle testine di stampa, cambio nastri)? Quante ore di produzione si perdono? I laser riducono significativamente questi compiti.

Riduzione degli scarti: una volta applicati, i segni laser sono costanti, permanenti e resistenti alla manomissione: non possono essere rimossi senza danneggiare la superficie del prodotto. Questa permanenza non solo aiuta a garantire una tracciabilità affidabile e a combattere la contraffazione, ma supporta anche la conformità normativa. Un prodotto correttamente contrassegnato manterrà il suo codice durante tutta la catena di approvvigionamento, riducendo il rischio di non conformità e aiutando a evitare potenziali multe o richiami. A differenza dei sistemi a inchiostro umido, che possono sbavare o diventare illeggibili se non specificati correttamente per l’applicazione, la marcatura laser fornisce sempre codici nitidi e di alta qualità. Questa maggiore coerenza del codice riduce lo scrap e il riwork, minimizza i reclami dei clienti e, in ultima analisi, protegge sia i tuoi ricavi sia la reputazione del tuo brand.

Guadagni di produttività: Cambi di produzione più rapidi e meno stop significano maggiore throughput. Le interfacce laser moderne spesso permettono cambi rapidi di prodotto (caricare un nuovo file di lavoro e partire), a volte più velocemente rispetto allo scambio di tipi o etichette di inchiostro. Ad esempio, i controller laser Videojet dispongono di strumenti per semplificare l’impostazione dei lavori, riducendo in alcuni casi i tempi di cambio fino al 50%.

Longevità: un singolo sistema laser può durare a lungo. Le sorgenti laser a fibra sono note per funzionare fino a ~100.000 ore MTBF (Tempo Medio Prima del Guasto), che in un’operazione a turni a due turni potrebbe avere una durata ben superiore a 10 anni. Anche i laser CO₂ spesso durano 50.000 ore sui loro tubi RF prima di dover essere ricaricati o ricaricati. Al contrario, una stampante inkjet potrebbe essere considerata vecchia dopo 5-7 anni di uso intensivo. Ammortizzare un laser in oltre un decennio di servizio lo rende molto conveniente. In molti casi, i produttori vedono un ritorno di ricompensa dalle insalazioni laser in meno di 2-3 anni, una volta che tutti questi risparmi sono sommati.

Migliori pratiche di implementazione

Implementare con successo un sistema di marcatura laser richiede più della semplice macchina: richiede buone pratiche di progetto. Ecco alcune best practice per garantire un’implementazione fluida e un successo a lungo termine:

Condurre studi di fattibilità e test di campioni

Fai i compiti fin dall’inizio. Testa i tuoi prodotti con il laser per confermare in anticipo la qualità della marcatura e i tempi di ciclo. Valuta eventuali esigenze ambientali: per l’assicurazione, l’alta umidità o temperatura nella tua struttura influenzerà il laser o il segno? Pilotando il processo su piccola scala o in laboratorio, puoi scoprire e risolvere i problemi prima della produzione completa. Ancora una volta, Videojet offre test di esempio per garantire che i requisiti del codice e le funzionalità di packaging siano rispettati.

Pianifica la sicurezza fin dall’inizio

Non considerare i terrari di sicurezza o gli estrattori di fumi come ripensamento. Progetta o acquista carcasse adeguate contemporaneamente alla selezione del laser in modo che si adattino insieme. Assicurati che tutti i fasci laser di Classe 4 siano adeguatamente contenuti. Imposta interblocchi a qualsiasi porta o pannello di accesso. Se la marcatura genera fumi pericolosi (provenienti da plastiche o superfici verniciate), installa un’unità di estrazione fumi nell’area di marcatura. Questa pianificazione ti aiuterà a partire subito con un allestimento conforme e sicuro.

Prepara il sito di installazione

Elettrico – verifica i requisiti di alimentazione (tensione, amperaggio) e fai installare una presa o un drop da un elettricista se necessario. Montaggio – avere una staffa o un telaio stabile pronto per montare il laser; Alcuni fornitori forniscono ferramenta di montaggio o supporti. Ambiente – i laser generalmente preferiscono ambienti puliti e asciutti. Se la tua fabbrica è polverosa o presenta estremi di temperatura, considera misure protettive (come pressione positiva dell’aria nella scatola laser o nelle ventole di raffreddamento) secondo le raccomandazioni del fornitore.

Integrazione con i controlli di linea

Collabora con gli ingegneri di controllo per installare il laser sulla linea di produzione. Questo può includere il montaggio di un encoder sulla linea per la sincronizzazione della velocità, l’aggiunta di un sensore fotocella per rilevare i prodotti e l’attivazione del laser, o il collegamento del laser a un PLC che supervisiona la linea. Pianifica la logica: ad esempio, cosa dovrebbe succedere se la linea si ferma improvvisamente (la maggior parte dei laser può mettere in pausa la marcatura). Come parte della messa in servizio, fai una prova a secco per perfezionare i tempi. Ad esempio, assicurati che la posizione del segno sia corretta a varie velocità di linea. Prendersi del tempo qui può evitare problemi di qualità in seguito.

Operatori di treni e personale di manutenzione

Anche se i laser richiedono poca assistenza quotidiana, l’addestramento è fondamentale. Il tuo team dovrebbe sapere come gestire il sistema in sicurezza, regolare le impostazioni di base e rispondere a allarmi o guasti comuni. Dovrebbero esercitarsi in attività di routine come mettere a fuoco il laser (se manualmente) o pulire la lente. Insegnale anche sull’interfaccia utente – ad esempio, come caricare nuovi pattern di messaggi o modificare il formato del codice data. Per la manutenzione, identifica eventuali componenti che necessitano di controlli periodici. Di solito questo può includere la pulizia della lente o la sostituzione dei filtri in un estrattore di fumi. Una lista di controllo breve (giornaliera/settimanale/mensile) aiuta a mantenere il sistema in ottima forma.

Sfrutta il supporto dei fornitori

Durante e dopo l’installazione, non esitare a utilizzare le risorse del tuo partner laser. Un buon fornitore offrirà servizi di installazione o almeno supporto telefonico, documentazione (manuali, guide di integrazione) e formazione in loco se necessario. Possono anche aiutare a ottimizzare le impostazioni per la tua applicazione (potenza, velocità, ecc.). Dopo la produzione del laser, considera un contratto di assistenza o almeno conosci il processo per ottenere supporto tecnico. Videojet, ad esempio, ha una rete di servizi globale. Un supporto del genere può essere prezioso se incontri un problema atipico, aiutando qualsiasi inattività dell’assicurazione viene minimizzata. Ricorda, non stai solo acquistando una macchina – idealmente stai entrando in una partnership con il fornitore per mantenere le operazioni di codifica in regola.

Seguendo queste best practice, prepari il terreno per un’implementazione di successo del laser marking che soddisfi i tuoi obiettivi fin dal primo giorno.

Conclusione e prossimi passi

I sistemi di marcatura laser, se scelti e implementati con saggezza, offrono ai produttori uno strumento potente per soddisfare le moderne esigenze di codifica e tracciabilità. In questa guida, abbiamo trattato come funzionano i laser e i tipi disponibili, i fattori critici nella scelta del laser giusto e le migliori pratiche per integrare e utilizzare efficacemente questi sistemi. La cosa chiave è che la scelta migliore dipende dalla tua applicazione specifica – i tuoi materiali, il processo produttivo e le priorità aziendali. Comprendendo queste esigenze e le capacità delle tecnologie di marcatura laser di oggi, puoi prendere una decisione informata che migliorerà la tua operatività per molti anni a venire.

Fondamentale, pensa al lungo termine: la soluzione giusta per la marcatura laser può offrire benefici duraturi – dal risparmio sui costi (niente consumabili, meno tempi di inattività) a miglioramenti di qualità (codici permanenti ad alta risoluzione) fino alla conformità (rispettare facilmente le normative del settore). Questi benefici affrontano direttamente i punti dolenti comuni come la frequente manutenzione delle stampanti, codici sbavati o costosi spesi per fluidi. In un’epoca in cui l’efficienza produttiva e la tracciabilità del prodotto sono fondamentali per il successo, la marcatura laser spesso non è solo un miglioramento, ma un investimento strategico nel futuro della tua linea di produzione.

Infine, ricorda che non devi affrontare questo percorso da solo. Scegliere un sistema laser è un passo importante, e collaborare con un fornitore esperto è preziosissimo. Un partner ideale avrà una profonda esperienza in codifica e marcatura (ad esempio, decenni di esperienza nel settore e migliaia di installazioni) e potrà guidarti nei test dei materiali, nell’integrazione, nella formazione e nel supporto continuo. Il nostro team ha aiutato i produttori in diversi settori a implementare soluzioni laser su misura per le loro esigenze – dalle linee di bevande ad alta velocità alla marcatura di dispositivi medici di precisione. Siamo qui per condividere questa conoscenza con voi.

Passi successivi

Se stai considerando un sistema di marcatura laser, ti incoraggiamo a contattarli per una consulenza o una dimostrazione. Possiamo valutare la tua applicazione specifica, fornire marcature di esempio e raccomandare la configurazione di sistema migliore per le tue esigenze uniche. Prendersi il tempo per discutere le tue esigenze con specialisti laser ti garantirà una soluzione che soddisfi davvero i tuoi obiettivi di performance e ROI. In definitiva, il giusto sistema di marcatura laser implementato con cura può aumentare l’efficienza, coinvolgere il tuo team con una maggiore affidabilità e trasformare il tuo investimento in valore duraturo per la tua operazione.