Metodi di marcatura delle parti

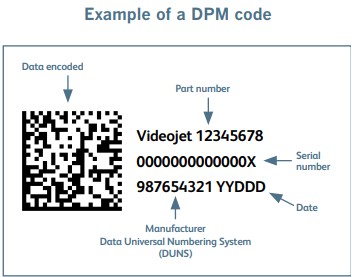

La pratica della marcatura diretta delle parti (DPM) viene utilizzata nei settori automobilistico e aerospaziale per l’identificazione leggibile dalla macchina di parti di un array. Questo processo, noto anche come identificazione a lettura ottica, è prevalente nell’industria automobilistica e aerospaziale per la marcatura di codici DataMatrix alfanumerici e 2D su singole parti e assiemi.

Per ulteriori informazioni sulla codifica e la verifica del codice, consulta il nostro white paper intitolato Implementazione dell’identificazione diretta della marcatura delle parti.

Il nuovo standard per la codifica delle parti

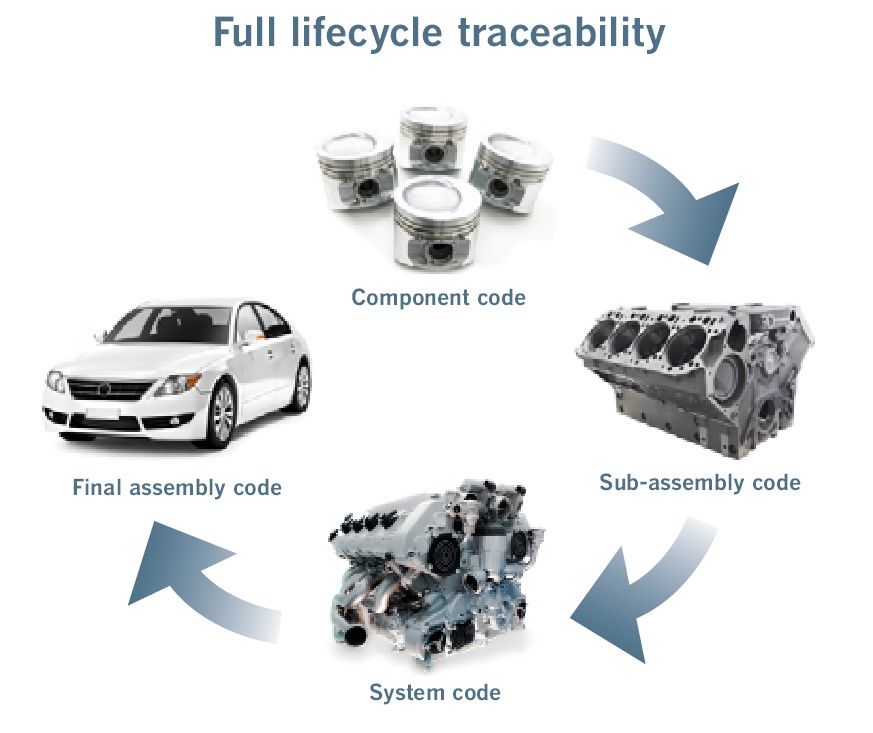

Gli standard DPM sono stati adottati da numerose associazioni nei settori automobilistico e aerospaziale. I produttori possono utilizzare codici leggibili da macchine per tracciare le parti durante il processo di produzione e la catena di fornitura. È ideale per localizzare le parti per il servizio o il richiamo e può assistere nella risoluzione di responsabilità e garanzie.

Nella produzione di parti, l’uso di codici leggibili da macchine può aiutare a ridurre la necessità di inserimento manuale dei codici, aumentando l’accuratezza dei codici e accelerando lo scambio di dati. I codici generati elettronicamente che includono sia codici a barre 1D che 2D offrono una semplice archiviazione e utilizzo dei dati per i sistemi IT interni. Per molti anni, il codice a barre 1D è stato ampiamente utilizzato per la consegna dei dati, ma questo formato viene sostituito con formati 2D. I codici 2D sono in grado di contenere più informazioni in meno spazio e possono essere applicati con una varietà di metodi di marcatura diretta.

I tre elementi principali nel DPM sono la codifica, la marcatura e la verifica. La codifica è la trasformazione di una stringa di dati in un modello di celle scure e chiare che include dati, riempimento e byte di correzione degli errori da utilizzare poi dal dispositivo di marcatura. La marcatura è l’impressione del contenuto direttamente sulla parte con la tecnologia appropriata per il substrato. La verifica è l’atto di confermare l’accuratezza e la qualità del codice. Questo viene eseguito più comunemente immediatamente dopo l’impressione del prodotto nella stazione di marcatura.

Metodi di marcatura

Oltre alla selezione del formato e del contenuto del codice, è importante considerare il miglior metodo per marcare la parte. I vantaggi del DPM sono tipicamente superiori rispetto ad altre opzioni, come l’applicazione di etichette. Tuttavia, le caratteristiche fisiche e la composizione della parte possono rappresentare delle sfide per i produttori. Per i settori automobilistico e aerospaziale, due dei metodi di codifica più comuni sono la marcatura laser e la stampa a getto d’inchiostro continuo. Quando si confrontano queste tecnologie di marcatura, è importante concentrarsi sul materiale da marcare, sulla flessibilità del processo, sui fattori di costo, sulla velocità, sulla produttività e sulla possibilità di automatizzare il processo di marcatura. Il DPM può essere utilizzato su una vasta gamma di materiali, ma ogni substrato ha aspetti unici da considerare, come la rugosità del substrato, la capacità di resistere allo stress termico e la fragilità del materiale da marcare.

Tecnologia di marcatura/stampa e idoneità del substrato

| Alluminio | Rame | Titanio | Ferro | Acciaio | Magnesio | Ceramica | Vetro | Sintetici | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Laser | Laser CO2 | • | • | |||||||

| Laser a stato solido (fibra e UV) | • | • | • | • | • | • | • | • | ||

| Getto d’inchiostro continuo | • | • | • | • | • | • | • | • | • | |

Rimani aggiornato con aggiornamenti in tempo reale sulle ultime notizie:

Confronta le soluzioni di marcatura delle parti con laser e getto d’inchiostro.

| Benefici | Laser | Getto d’inchiostro continuo |

|---|---|---|

| Flessibilità Stampa su superfici difficili, distanza tra la parte e il dispositivo di marcatura | Alta | Media |

| Investimento/spesa iniziale | Alta | Media |

| Facilità di integrazione Facilità di comunicazione con un Controllore Logico Programmabile nella cella di produzione e spazio necessario per l’installazione e la manutenzione | Alta | Alta |

| Tipo di metodo di marcatura Senza contatto (la parte non viene toccata dall’apparato di marcatura) Con contatto (la parte viene toccata dall’apparato di marcatura) | Senza contatto | Senza contatto |

| Resistenza all’abrasione del marchio | Alta | Bassa |

| Mobilità Facilità di spostamento dell’attrezzatura di marcatura in altre posizioni sulla linea di produzione | Bassa | Alta |

| Stress termico o chimico | Sì | No |

Marcatura delle parti con laser

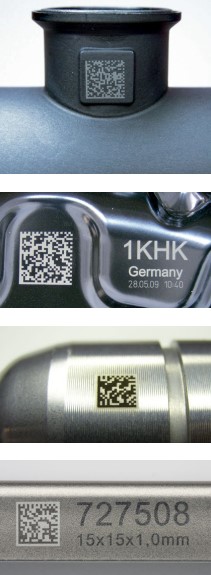

La tecnologia laser è una soluzione popolare per fornire codici permanenti sulle parti. I sistemi di marcatura laser applicano codici chiari e di alta qualità in una vasta gamma di ambienti di produzione. I marchi vengono applicati utilizzando il calore invece dell’inchiostro, quindi i laser sono spesso considerati più veloci, più puliti e richiedono meno manutenzione rispetto ad altri sistemi di codifica. I sistemi di marcatura delle parti con laser possono generare marchi di alta qualità, inclusi codici lineari e 2D, caratteri ottici e messaggi alfanumerici su una gamma di substrati. Le variazioni nella lunghezza d’onda specificata, nella testa di marcatura e nella lente scelta risulteranno in diversi effetti di marcatura su un dato substrato.

Metodi di marcatura delle parti con laser

Gli effetti della marcatura laser possono variare a seconda delle condizioni della superficie della parte, del tipo di materiale e della lunghezza d’onda del laser. Un metodo di marcatura delle parti con laser, il cambiamento di colore, è il risultato di una reazione chimica tra il laser e il prodotto. Altri metodi includono l’incisione della superficie e l’ablazione o la rimozione del colore del rivestimento superficiale per rivelare un colore alternativo sottostante. Inoltre, i materiali a base di legno e pannelli possono essere marcati con il metodo della carbonizzazione o della combustione controllata, mentre la fusione dei materiali plastici può ottenere un effetto sia rialzato che concavo.

| Illustrazione | Descrizione | Materiali | Campione | |

|---|---|---|---|---|

| Ablazione |  | Rimozione dello strato superiore di un substrato, normalmente verniciato, vaporizzando la vernice. | Cartone, plastica, vetro, metallo |  |

| Incisione |  | Rimozione più profonda del materiale che genera una depressione nel materiale. | Plastica, metallo |  |

| Tempra |  | Il substrato reagisce al raggio laser di una certa lunghezza d’onda cambiando la formazione della struttura. | Plastica |  |

| Cambiamento di colore/sbiancamento |  | Cambiamento di colore dove il laser tocca la superficie del substrato. | PVC, metallo, plastica, foglio, rivestimenti reattivi al laser |  |

| Incisione interna |  | Rimozione del colore interno senza influenzare lo strato laminato superiore. | Vetro, plexiglass |  |

| Fratturazione |  | Il materiale reagisce al raggio laser generando microfratture sulla superficie. | Vetro |  |

Le tecnologie laser per la marcatura delle parti includono laser a gas, come i laser CO2, e laser a stato solido, inclusi UV e fibra. I laser CO2 sono particolarmente adatti per la marcatura di substrati sintetici e vetro. I laser a stato solido possono marcare quasi ogni tipo di materiale. I laser a fibra offrono ulteriori vantaggi come un ingombro ridotto e una lunga durata di vita.

Valutazione dei sistemi di marcatura laser

I sistemi laser offrono un metodo flessibile per marcare le parti anche nelle operazioni di produzione con un alto livello di automazione. I laser sono una scelta eccellente per velocità elevate e bassa manutenzione. I laser con ampi campi di marcatura possono marcare più parti senza richiedere la riorientazione del laser o del vassoio dei componenti, ottimizzando le impostazioni di potenza e migliorando l’efficienza.

Tecnologie come Videojet Smart Focus™ consentono una superficie multilivello con tecnologia 2.5D, mentre il laser regola la distanza di messa a fuoco a una distanza predeterminata durante la configurazione per semplificare i cambi e eliminare le regolazioni manuali della messa a fuoco.

Non tutti i sistemi di marcatura laser sono uguali, e l’esperienza può fare una grande differenza nell’aiutarti a specificare il laser corretto per la tua linea. Si raccomanda di lavorare con un partner di codifica che offra una vasta selezione di configurazioni e tecnologie laser. Possono aiutarti a identificare e integrare più facilmente una soluzione ottimale per le tue esigenze, evitando di acquistare più laser di quanto necessario per la tua applicazione.

Vantaggi e svantaggi della marcatura laser

La marcatura laser offre marchi di alta qualità su una vasta gamma di substrati, consentendo un alto livello di flessibilità e leggibilità. Generalmente più veloce rispetto al getto d’inchiostro continuo, i laser possono aiutare ad aumentare la produttività e l’efficienza in ambienti di produzione ad alto volume. Inoltre, poiché non ci sono consumabili a parte i filtri dell’estrattore di fumi, i costi operativi e di manutenzione sono relativamente bassi. Quando si utilizzano sistemi di marcatura laser, il materiale da marcare è esposto a stress termico, il che può compromettere l’integrità della parte. È necessario installare uno scudo per il raggio e un estrattore di fumi per proteggere gli operatori.

Stampa a getto d’inchiostro continuo (CIJ)

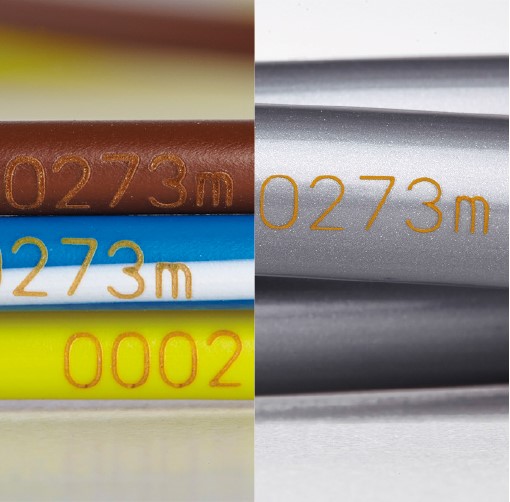

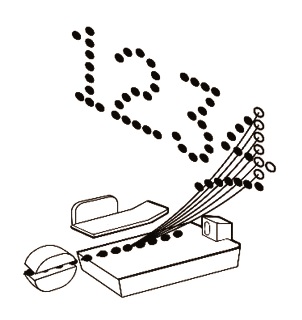

La stampa CIJ fornisce una codifica senza contatto su una vasta gamma di prodotti. Con la tecnologia CIJ, un flusso di gocce d’inchiostro viene consegnato al bersaglio di stampa tramite una testina di stampa. Il getto d’inchiostro esce dalla testina di stampa attraverso un ugello e un segnale ultrasonico rompe il getto d’inchiostro in minuscole gocce. Queste singole gocce d’inchiostro si separano quindi dal flusso e ricevono una carica che determina il loro volo verticale per formare i caratteri stampati sul prodotto. Le stampanti CIJ forniscono una stampa leggibile su quasi tutte le superfici, lisce o irregolari, e possono applicare codici sul lato, sulla parte superiore, inferiore o anche all’interno di un prodotto. Sono ideali per parti convesse, concave, irregolari, nonché superfici molto piccole o difficili da raggiungere dove un metodo di stampa senza contatto funzionerebbe bene.

La tecnologia CIJ è ideale per la stampa di codici DataMatrix poiché le gocce distintamente formate utilizzate per creare tali codici offrono un’eccellente leggibilità. Le testine di stampa a getto d’inchiostro possono essere posizionate a una certa distanza dalla superficie di marcatura e fornire comunque codici chiari e puliti.

L’investimento iniziale per una stampante CIJ è solitamente inferiore rispetto a un laser e può stampare su una varietà più ampia di materiali, a seconda dell’inchiostro selezionato. Le stampanti a getto d’inchiostro offrono anche elevate velocità di marcatura e possono essere specificate con funzionalità automatizzate che possono aiutare a garantire che il codice corretto venga marcato sul prodotto giusto.

Valutazione delle stampanti CIJ

Le stampanti CIJ producono codici semplici e sono ideali per la marcatura delle parti nei settori automobilistico e aerospaziale. Sono convenienti per produttori di volumi da bassi a elevati e si integrano facilmente nelle attrezzature di produzione esistenti. Gli inchiostri CIJ a rapida asciugatura possono adattarsi a linee di produzione ad alta velocità. La tecnologia CIJ è anche senza contatto, quindi non danneggia nécompromette la superficie della parte.

Vantaggi e svantaggi del CIJ

La stampa a getto d’inchiostro generalmente offre un investimento iniziale basso e può ottenere codici eccellenti su una vasta gamma di substrati. Le velocità di stampa elevate possono anche aiutare ad aumentare la produttività.

Formulazioni speciali di inchiostri CIJ soddisfano le esigenze applicative per contrasto, adesione, tempi di asciugatura e resistenza al trasferimento, alla luce, al calore e ai solventi. Gli inchiostri pigmentati morbidi, come quelli utilizzati nella stampante Videojet 1580 C, possono produrre codici con un alto contrasto visivo su superfici sia chiare che scure, come parti in gomma e finestre.

Poiché gli inchiostri CIJ vengono applicati sulla superficie di un materiale, sono più suscettibili ai danni e possono essere più facilmente consumati dall’abrasione, a differenza delle marcature create con i laser che tendono ad essere più durevoli. Inoltre, molti inchiostri possono essere rimossi con vari solventi.

Conclusione

La marcatura diretta delle parti è essenziale per la tracciabilità completa durante il processo di produzione e la catena di fornitura. Leader globale nella tecnologia di codifica, Videojet comprende la produzione snella e le complesse esigenze della marcatura diretta delle parti. Ogni ambiente di produzione e substrato del prodotto è unico e richiede una considerazione speciale nella selezione di una tecnologia di codifica. Con il passaggio alla codifica 2D, i produttori stanno passando alla stampa laser o CIJ.

A differenza di alcuni fornitori di codifica nei settori automobilistico e aerospaziale, Videojet offre una vasta gamma di tecnologie, inclusi laser e CIJ, e l’esperienza per aiutare a scegliere la soluzione ideale. Infatti, molti dei principali OEM e fornitori di parti si affidano agli specialisti di codifica e agli ingegneri di servizio di Videojet per aiutarli a identificare, integrare e mantenere le giuste soluzioni di codifica per le loro linee di produzione e celle.

Questa esperienza, combinata con prodotti eccezionali, può aiutarti a sostenere la tua produzione quasi ininterrotta, anche in ambienti difficili.