Integrazione di apparecchiature di codifica, marcatura ed etichettatura con le insaccatrici

Una guida completa per OEM e produttori

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Introduzione

Il moderno settore dell’imballaggio non richiede solo operazioni di imbustamento efficienti, ma anche soluzioni complete che contribuiscano a garantire la tracciabilità dei prodotti, la conformità alle normative e la visibilità della catena di approvvigionamento. Per gli OEM e i produttori che utilizzano sistemi di insaccamento, l’integrazione di apparecchiature di codifica, marcatura ed etichettatura è diventata essenziale per soddisfare i requisiti normativi, migliorare la protezione del marchio e ottimizzare l’efficienza operativa. Se eseguito correttamente e con il supporto dei fornitori di apparecchiature di codifica, questo processo di integrazione può migliorare significativamente le prestazioni della linea di produzione riducendo al contempo i costi operativi.

Comprendere le tecnologie delle insaccatrici

Tipi di sistemi di insaccamento primari

Le moderne operazioni di insacco impiegano diverse configurazioni di macchine distinte, ognuna con requisiti di integrazione unici per le apparecchiature di codifica e marcatura:

Le macchine VFFS (Vertical Form Fill Seal)

Le macchine VFFS (Vertical Form Fill Seal) creano sacchetti da rotoli di pellicola, formandoli attorno a un tubo prima del riempimento e della sigillatura. Queste macchine sono particolarmente adatte per polveri, granuli e piccoli prodotti, offrendo un funzionamento ad alta velocità con la flessibilità di creare vari stili di sacchetti, tra cui sacchetti a cuscino e design a quattro saldature.

Le macchine HFFS (Horizontal Form Fill Seal)

Le macchine HFFS (Horizontal Form Fill Seal) funzionano svolgendo il film orizzontalmente, formando buste attraverso un processo a ciclo continuo, quindi riempiendo e sigillando i prodotti. I sistemi HFFS eccellono nella movimentazione di prodotti solidi, paste e articoli che richiedono una manipolazione delicata durante il processo di confezionamento.

Le riempitrici per buste prefabbricate

Le riempitrici per buste prefabbricate funzionano con buste prefabbricate, offrendo la massima flessibilità per progetti di sacchetti complessi, tra cui buste stand-up, buste con cerniera e forme specializzate. Questi sistemi possono raggiungere velocità fino a 100 sacchi al minuto in configurazioni a doppia configurazione, mantenendo una precisione di riempimento precisa.

I sistemi di insaccamento a bocca aperta

I sistemi di insaccamento a bocca aperta sono progettati per la movimentazione di confezioni di dimensioni maggiori, in genere comprese tra 5 e 50 kg per sacco, e sono ideali per materiali granulari o altri materiali a flusso libero in settori come quello alimentare, chimico e minerario. Questi sistemi possono lavorare fino a 600 sacchi all’ora mantenendo un controllo preciso del peso.

Tecnologie di codifica e marcatura per applicazioni di insaccamento

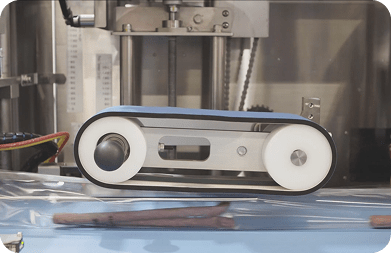

Sovrastampa a trasferimento termico (TTO)

La sovrastampa a trasferimento termico è una soluzione di codifica ideale per gli imballaggi flessibili. La tecnologia TTO utilizza una testina di stampa termica e nastri in cera-resina o resina per creare una qualità di stampa ad alta risoluzione a 300 dpi direttamente su substrati flessibili. Questa tecnologia è particolarmente efficace per la stampa su film piatti, sottili e flessibili prima della formazione del sacchetto, consentendo di formare il film stampato in vari tipi di sacchetto, tra cui buste con cerniera, a quattro lati, a soffietto e stand-up.

I principali vantaggi del TTO includono la stampa senza solventi, la durata ottimale per le applicazioni industriali e la capacità di stampare contenuti variabili in tempo reale ad alta velocità. I sistemi TTO possono ospitare vari substrati flessibili tra cui plastica, lamine, film e materiali in polietilene a bassa densità.

Getto d’inchiostro continuo (CIJ)

Le stampanti a getto d’inchiostro continuo offrono la stampa senza contatto per l’applicazione di codici e messaggi praticamente su qualsiasi substrato, comprese le superfici piane o curve. La tecnologia CIJ funziona rompendo un flusso continuo di inchiostro in goccioline, quindi applicando cariche elettriche statiche alle goccioline, indirizzandole a formare caratteri in uno schema a griglia. Questi sistemi possono stampare a velocità fino a 508 metri al minuto e lavorare efficacemente con materiali di imballaggio in plastica, vetro, metallo, film e carta.

Le stampanti CIJ sono comunemente utilizzate per la stampa di date di scadenza, numeri di lotto, numeri di serie, codici a barre, loghi e codici promozionali. La flessibilità e l’affidabilità della tecnologia la rendono ideale per le applicazioni di codifica industriale in cui le prestazioni costanti sono fondamentali.

Sistemi di marcatura laser

La tecnologia laser offre una precisione e una sostenibilità superiori per le applicazioni di marcatura dei sacchetti. I sistemi laser avanzati offrono marcature permanenti di alta qualità senza richiedere materiali di consumo come inchiostri, etichette o matrici. Questa tecnologia elimina i costi di manutenzione associati ai tradizionali sistemi di etichettatura meccanica e a inchiostro, garantendo al contempo un’eccezionale precisione e qualità della marcatura.

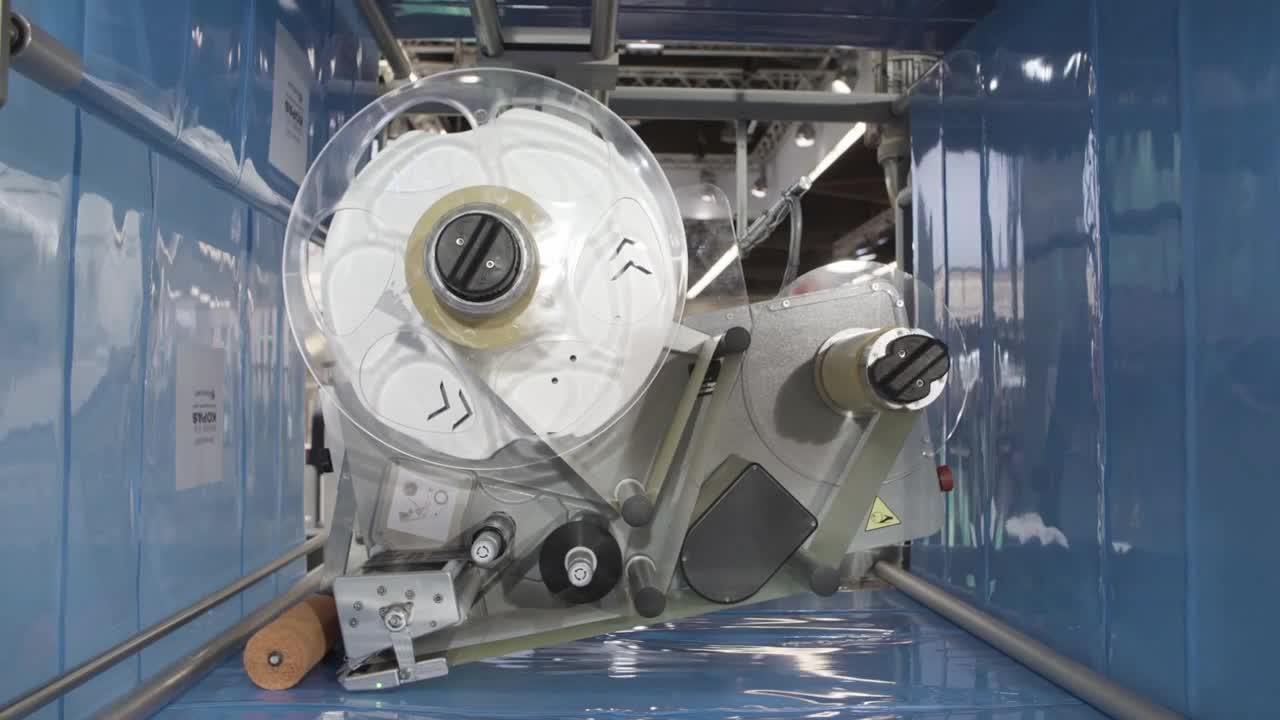

Stampa e applica l’etichettatura

I sistemi di stampa e applicazione creano automaticamente etichette con dati variabili, come le informazioni sulla spedizione, e quindi applicano immediatamente l’etichetta a un prodotto, una cassa o un pallet. Questi sistemi aiutano a garantire un’etichettatura e un posizionamento accurati scansionando i contenitori mentre viaggiano lungo i nastri trasportatori, stampando le etichette corrispondenti con le informazioni univoche e applicando saldamente le etichette quando i contenitori passano accanto alla macchina.

Strategie di integrazione e best practice

Valutazione e pianificazione della compatibilità

Il successo dell’integrazione inizia con una valutazione completa della compatibilità. I produttori devono valutare i requisiti specifici della loro linea di produzione, inclusi i materiali da marcare, le strutture superficiali, le velocità di produzione e i vincoli di spazio disponibili. Questa valutazione dovrebbe prendere in considerazione sia le esigenze attuali che i requisiti futuri per garantire che le apparecchiature di codifica possano far fronte all’aumento dei volumi di produzione senza interruzioni significative.

Valutazione dell’integrazione

Contatta i nostri esperti tecnici di vendita per una valutazione gratuita dell’integrazione.

Contattaci

Considerazioni sul posizionamento e sul montaggio

Il posizionamento ottimale delle apparecchiature di codifica e marcatura è fondamentale per un’integrazione di successo. L’attrezzatura deve essere in linea con il processo di imballaggio senza influire su altre operazioni, mantenendo al contempo l’accessibilità per un servizio e una manutenzione rapidi. Il corretto montaggio mediante staffe appropriate aiuta a garantire un posizionamento e una stabilità ottimali durante le operazioni ad alta velocità.

Integrazione del sistema di controllo

I moderni sistemi di insaccamento utilizzano sistemi PLC (Programmable Logic Controller) per un controllo e un coordinamento precisi. Per un’integrazione di successo è necessario collegare l’apparecchiatura di codifica al sistema di controllo del macchinario, consentendo un funzionamento senza interruzioni all’interno delle configurazioni esistenti. Questa integrazione consente un funzionamento sincronizzato tra i processi di insaccamento e codifica, contribuendo a garantire un posizionamento e una qualità coerenti del codice.

Configurazione e configurazione del software

Una corretta configurazione del software è essenziale per ottenere prestazioni ottimali. Ciò include l’installazione e la configurazione del software necessario per controllare i parametri di stampa come la dimensione del carattere, il contenuto del messaggio e la velocità di stampa. La configurazione del software deve soddisfare i requisiti di contenuto del codice di dati variabili, inclusi i codici di lotto, le date di scadenza e i numeri di lotto.

Superare le sfide dell’integrazione

Ostacoli all’integrazione tecnica

Gli impianti di produzione possono dover affrontare sfide significative quando integrano nuovi sistemi di codifica con un’unità di insaccamento esistente. I sistemi della generazione precedente possono presentare particolari difficoltà, in quanto le tecnologie più vecchie potrebbero richiedere aggiornamenti per facilitare l’integrazione con le moderne apparecchiature di codifica. L’approccio più efficace consiste nel lavorare a stretto contatto con i fornitori di apparecchiature di codifica per valutare l’infrastruttura esistente e proporre aggiornamenti che riducano al minimo le interruzioni.

Considerazioni operative

La polvere e l’inquinamento ambientale comuni nelle operazioni di insaccamento creano ulteriori sfide per le apparecchiature di codifica. Le fluttuazioni di temperatura, le vibrazioni e le forme irregolari delle confezioni richiedono soluzioni di codifica in grado di resistere a condizioni sfavorevoli mantenendo una qualità di marcatura costante. Una corretta selezione delle apparecchiature deve tenere conto di questi fattori ambientali per garantire prestazioni affidabili a lungo termine.

Analisi dei costi e del ROI

L’investimento iniziale di capitale per i sistemi automatizzati di codifica e marcatura può essere considerevole, in particolare per le piccole imprese. Tuttavia, un’analisi completa del ROI spesso dimostra significativi vantaggi a lungo termine.

La formula di base del ROI per l’integrazione delle apparecchiature è: ROI = (Ricavi – costo delle apparecchiature – costi operativi)/(Costo delle apparecchiature) x 100. I produttori dovrebbero considerare non solo i costi di acquisto iniziali, ma anche le spese operative correnti, tra cui manutenzione, materiali di consumo e formazione.

Richiedi un’analisi personalizzata del ROI

Ottieni l’aiuto di esperti con l’analisi del ROI sulla tua attrezzatura di codifica.

Contattaci

Modelli di partnership con produttori di apparecchiature di codifica

Vantaggi della partnership OEM

Le partnership strategiche con i produttori di tecnologie di codifica possono fornire vantaggi significativi agli OEM di apparecchiature per l’insaccamento. Queste collaborazioni consentono alle aziende di concentrarsi sulle proprie competenze chiave, sfruttando al contempo l’esperienza di codifica specializzata per fornire soluzioni complete. Le partnership OEM possono promuovere l’innovazione, ridurre i costi di sviluppo ed espandere la portata del mercato combinando tecnologie complementari.

Approccio ingegneristico collaborativo

I principali produttori di apparecchiature di codifica offrono in genere la collaborazione tra ingegneri, fornendo disegni dettagliati, documentazione e supporto per i test dei prodotti. Questo approccio collaborativo aiuta a garantire che nessun aspetto di progettazione venga trascurato e consente di indirizzare le apparecchiature ad applicazioni specifiche in base ai requisiti di movimentazione dei materiali. Il modello di partnership consente la personalizzazione dello spazio disponibile, dei vincoli di produzione, delle specifiche dell’impianto e dei requisiti di velocità.

Programmi di formazione e supporto

Programmi di formazione completi sono essenziali per un’integrazione di successo. Le partnership efficaci includono un’approfondita formazione degli operatori, garantendo che il personale possa utilizzare e risolvere i problemi delle apparecchiature di codifica con sicurezza. I programmi di supporto dovrebbero comprendere la pianificazione della manutenzione, la disponibilità del supporto tecnico e l’accessibilità dei pezzi di ricambio.

Ottimizza la tua integrazione

Collaborate con i nostri specialisti di codifica e marcatura per una perfetta integrazione delle apparecchiature, soluzioni personalizzate e formazione di esperti. Contattaci oggi stesso per aumentare l’efficienza e l’innovazione della tua produzione.

Contattaci

Best practice per l’implementazione

Pianificazione pre-implementazione

Un’implementazione di successo richiede una pianificazione approfondita che tenga conto dell’integrazione della linea di produzione, dell’ottimizzazione del flusso di lavoro e dei requisiti di formazione del personale. I produttori devono stabilire chiare tempistiche di progetto, definire metriche di successo e allocare risorse adeguate per le fasi di installazione e test.

Test e convalida

Protocolli di test completi aiutano a garantire che l’apparecchiatura di codifica funzioni senza problemi all’interno delle operazioni di insaccamento. Ciò include la verifica dell’allineamento, la valutazione della qualità di stampa, i test di sincronizzazione della velocità e la convalida dell’integrazione con i sistemi di controllo esistenti. I test dovrebbero comprendere varie condizioni operative per garantire prestazioni coerenti in tutti i requisiti di produzione.

Manutenzione e ottimizzazione

Il successo a lungo termine dipende da un’adeguata pianificazione della manutenzione e da un’ottimizzazione continua. La calibrazione regolare, i programmi di sostituzione dei materiali di consumo e il monitoraggio delle prestazioni aiutano a mantenere una qualità di codifica ottimale e a ridurre al minimo i tempi di inattività. I sistemi di monitoraggio automatizzati sono in grado di identificare potenziali problemi con le apparecchiature di codifica prima che la produzione ne risenta.

Considerazioni future e tendenze tecnologiche

Automazione e Smart Manufacturing

L’integrazione delle apparecchiature di codifica e marcatura con le insaccatrici si sta evolvendo verso una maggiore automazione e capacità di produzione intelligente. I sistemi moderni spesso incorporano la verifica visiva, i lettori di codici a barre e i sistemi di scarto per garantire la qualità e la conformità del prodotto. Queste funzionalità automatizzate riducono i requisiti di intervento manuale migliorando al contempo le prestazioni complessive del sistema.

Sostenibilità e impatto ambientale

Le considerazioni ambientali influenzano sempre più le decisioni di selezione delle attrezzature. I sistemi di marcatura laser riducono significativamente i requisiti di materiali di consumo, minimizzando l’impatto ambientale e abbassando i costi operativi correnti. I produttori stanno dando la priorità alle tecnologie che riducono la produzione di rifiuti mantenendo al contempo capacità di marcatura di alta qualità.

Scalabilità e flessibilità

Le strategie di integrazione orientate al futuro enfatizzano la scalabilità e la flessibilità per soddisfare le mutevoli esigenze del mercato. I design modulari dei sistemi consentono l’espansione della capacità e gli aggiornamenti tecnologici senza richiedere la sostituzione dell’intero sistema. Questo approccio protegge l’investimento a lungo termine, consentendo al contempo l’adattamento alle esigenze di produzione in evoluzione.

Conclusione

L’integrazione dei sistemi di codifica, marcatura ed etichettatura con le apparecchiature di imbustamento rappresenta un passo fondamentale verso l’ottimizzazione delle operazioni di imballaggio. Il successo richiede un’attenta selezione delle tecnologie, un’approfondita valutazione della compatibilità e una partnership strategica con fornitori esperti di apparecchiature di codifica. Sebbene l’implementazione iniziale possa presentare delle sfide, i vantaggi a lungo termine come il miglioramento dell’efficienza, la conformità normativa e la riduzione dei costi contribuiscono a giustificare l’investimento.

Gli OEM e i produttori che affrontano l’integrazione in modo sistematico, sfruttando l’esperienza del produttore e seguendo le best practice consolidate, possono ottenere vantaggi competitivi significativi nell’esigente ambiente di produzione odierno. La chiave sta nel considerare l’integrazione delle apparecchiature di codifica non come una complessità aggiuntiva, ma come una componente essenziale di operazioni di imballaggio moderne ed efficienti.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.